"스마트폰으로 보시는 분들은 사진이 많기에 데이터 주의하시기 바랍니다."

2022-08-14_2 수업의 기록

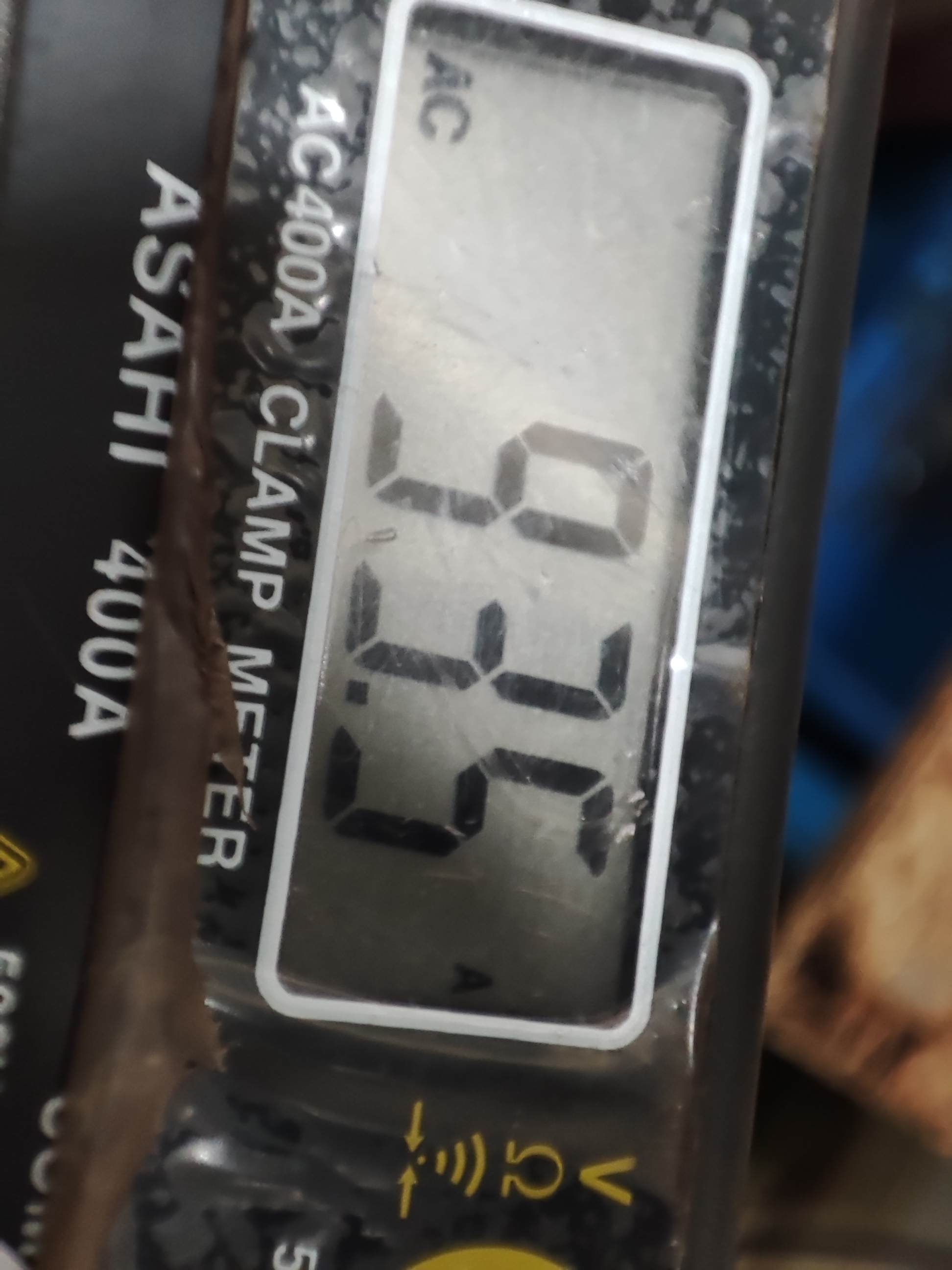

가접 전류 : 115A

용접봉 각도 : 90도

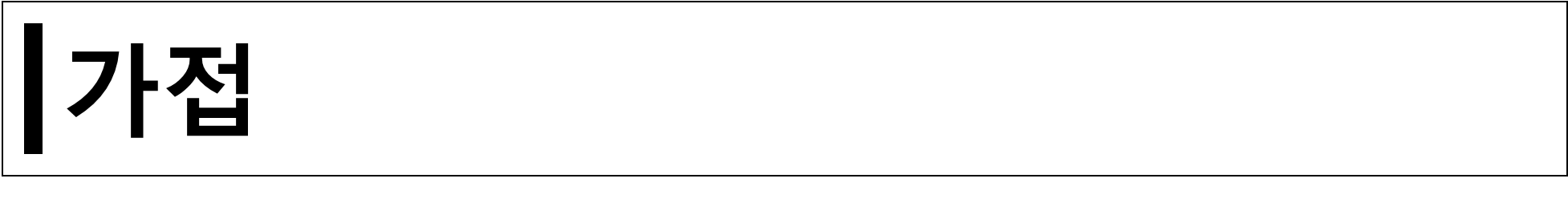

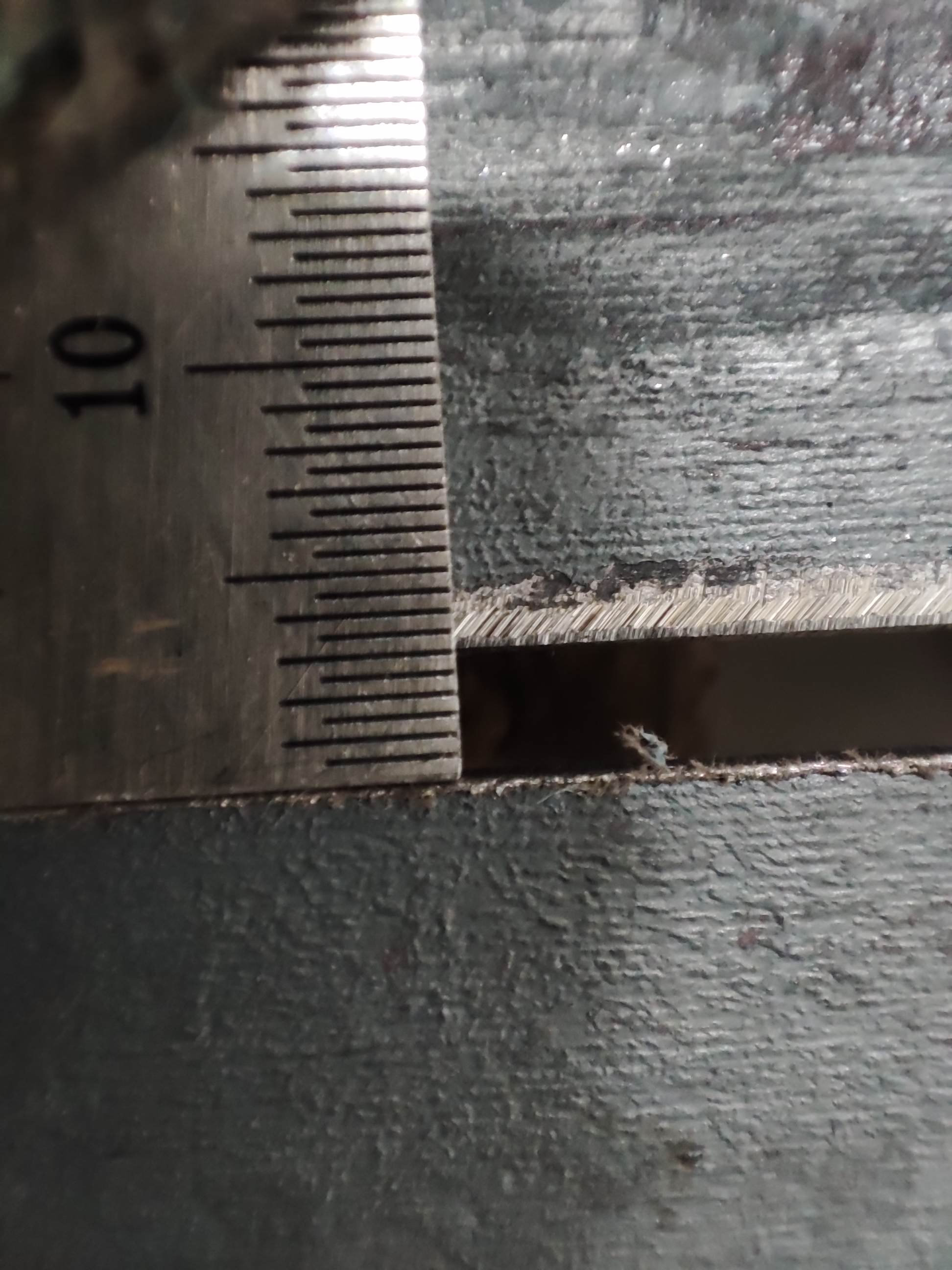

모재 간격 : 약 3mm

루트 폭 : 2mm

여느때와 같이 가접을 진행해줍니다.

<초층 용접 - 이면 비드>

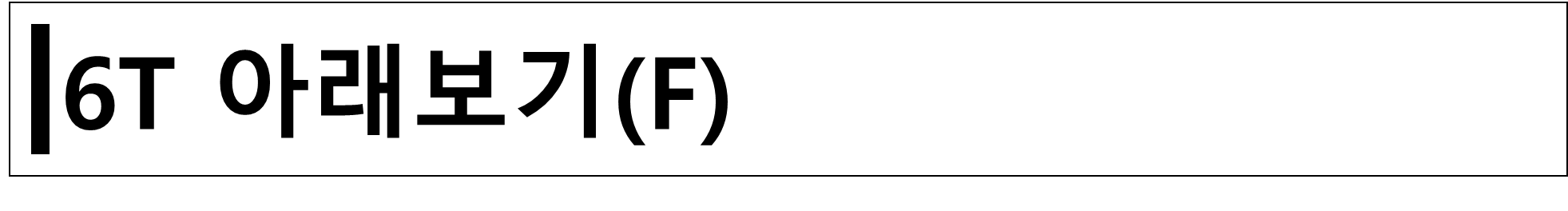

용접 전류 : 87~90A

용접봉 각도 : 90도

키 홀(Key Hole)을 정확히 보면서 운봉합니다.

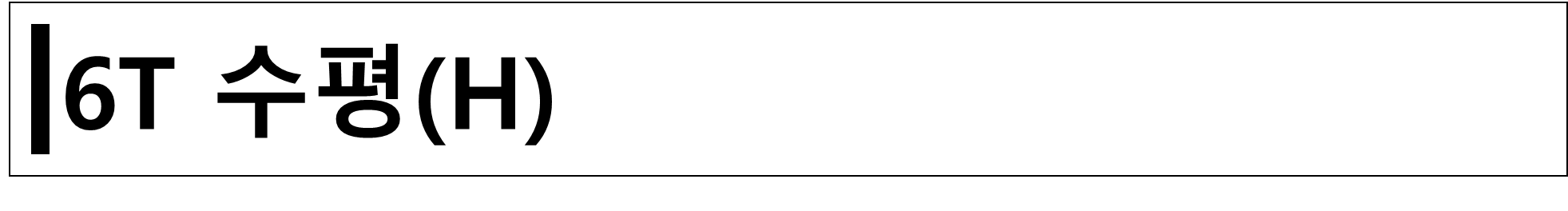

<2차 표면 쌓기>

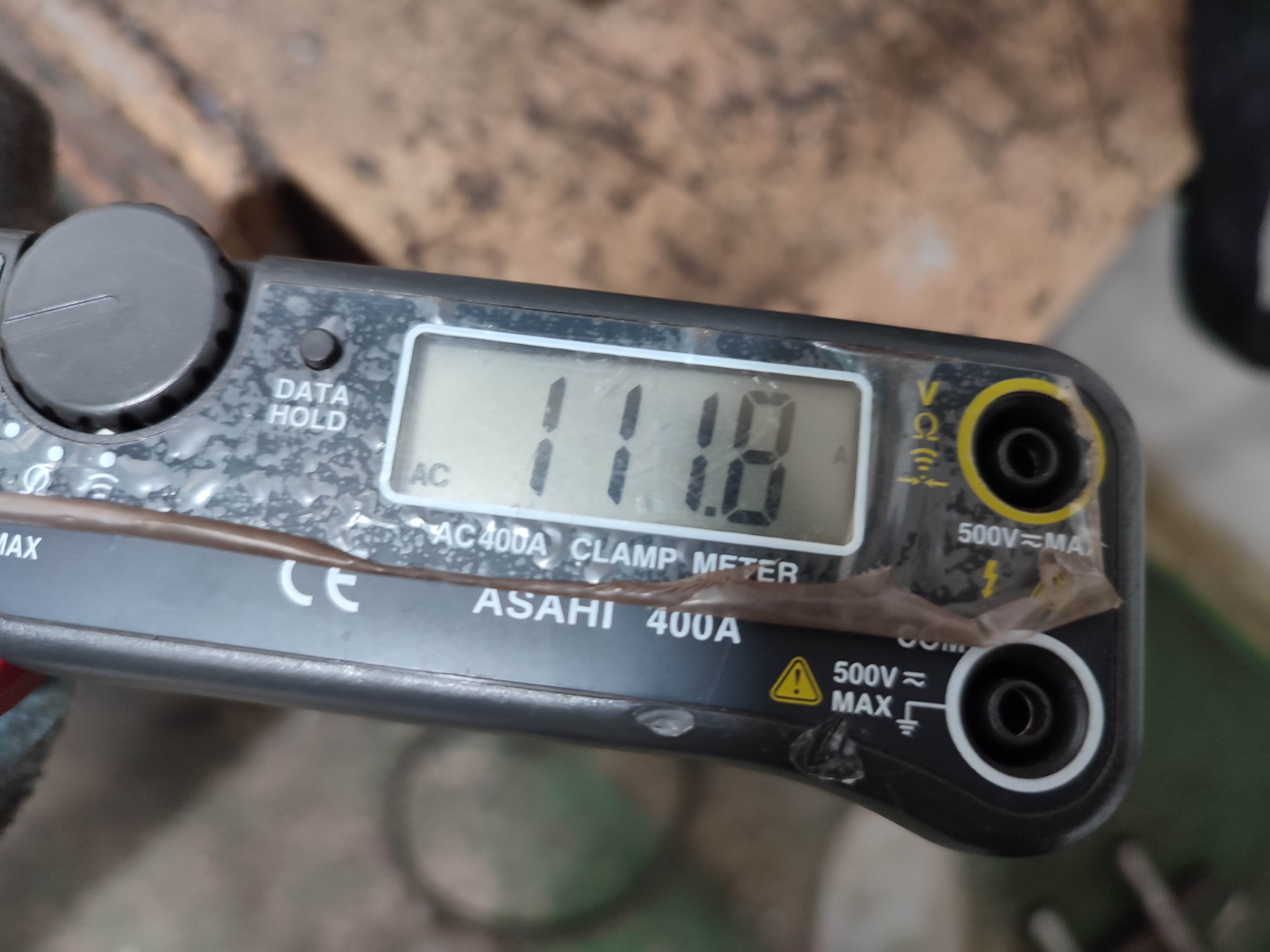

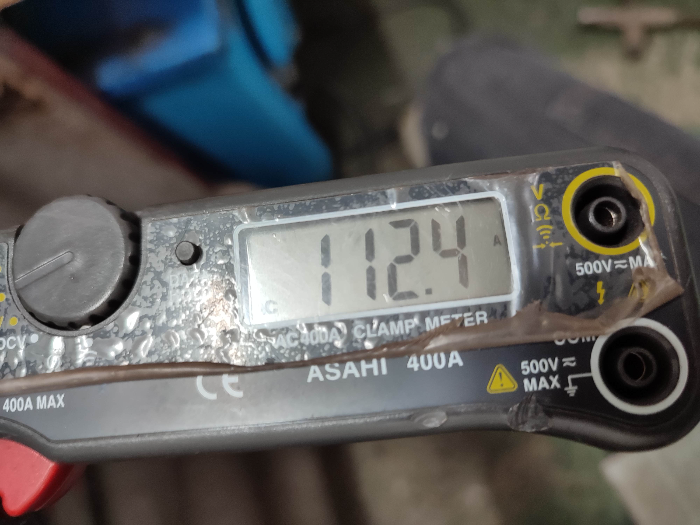

용접 전류 : 110~112A

용접봉 각도 : 90도

표면 쌓을때의 제 경험상 포인트는,

아크 발생 후 용융풀이 개선면의 상단 라인을 살짝 먹는 느낌으로 용접을 진행합니다.

이때 개선 라인을 용융풀이 너무 많이 먹게되면 지저분하게 표면 비드가 쌓이고

그렇다고 개선 라인에 못 미치게 운봉을 하게 되면 언더컷이 발생할 수 있습니다.

운봉 실수로 인하여 오른쪽으로 갈 수록 표면 비드가 이쁘지 않은 것을 볼 수 있습니다.

<초층 용접 - 이면 비드>

용접 전류 : 84~85A

용접봉 각도 : 45도

시험까지 기간이 얼마 남지 않았기에 시험 조건과 유사하게 "정격방지기"가 달린 용접기를 통해 용접을 진행하니

기존에 사용하던 용접기에비해 루트면이 잘 녹지 않고 그로인해 이면비드가 충분히 나오지 않는 것을 볼 수 있습니다.

정격방지기가 달려있는 용접기에서는 제 경험상 기존 사용하던 전류 값에 3~5A정도 올려주면 정격방지기가 달리지 않은 용접기와 비슷하지 않나 싶은 느낌이 들었습니다.

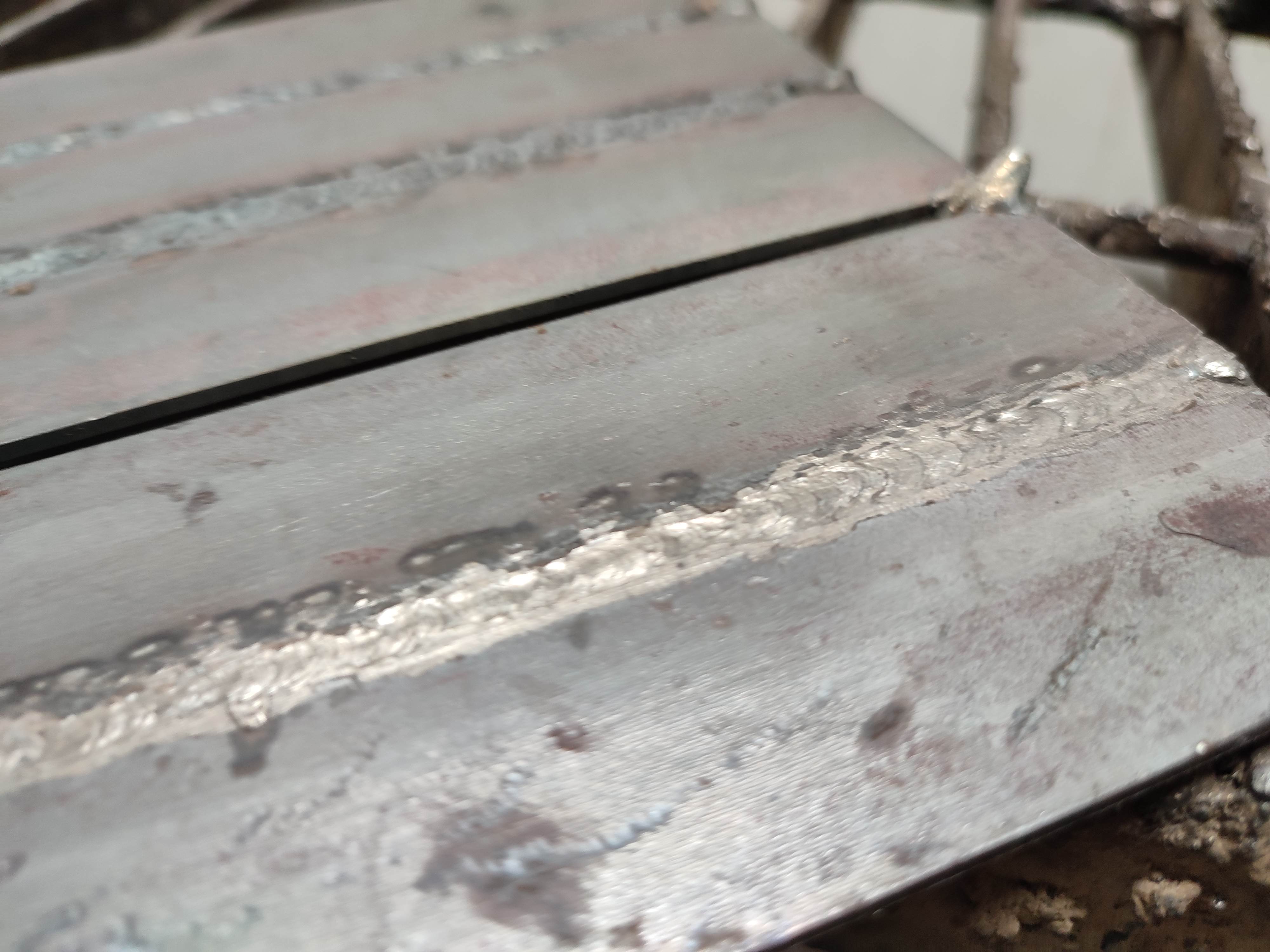

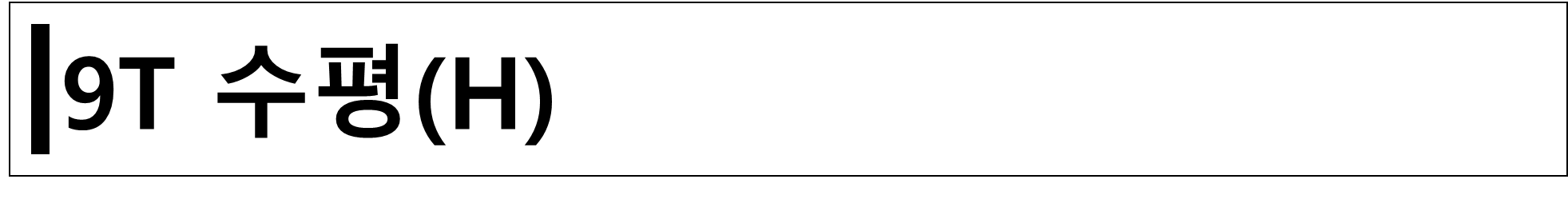

<2차 표면 쌓기>

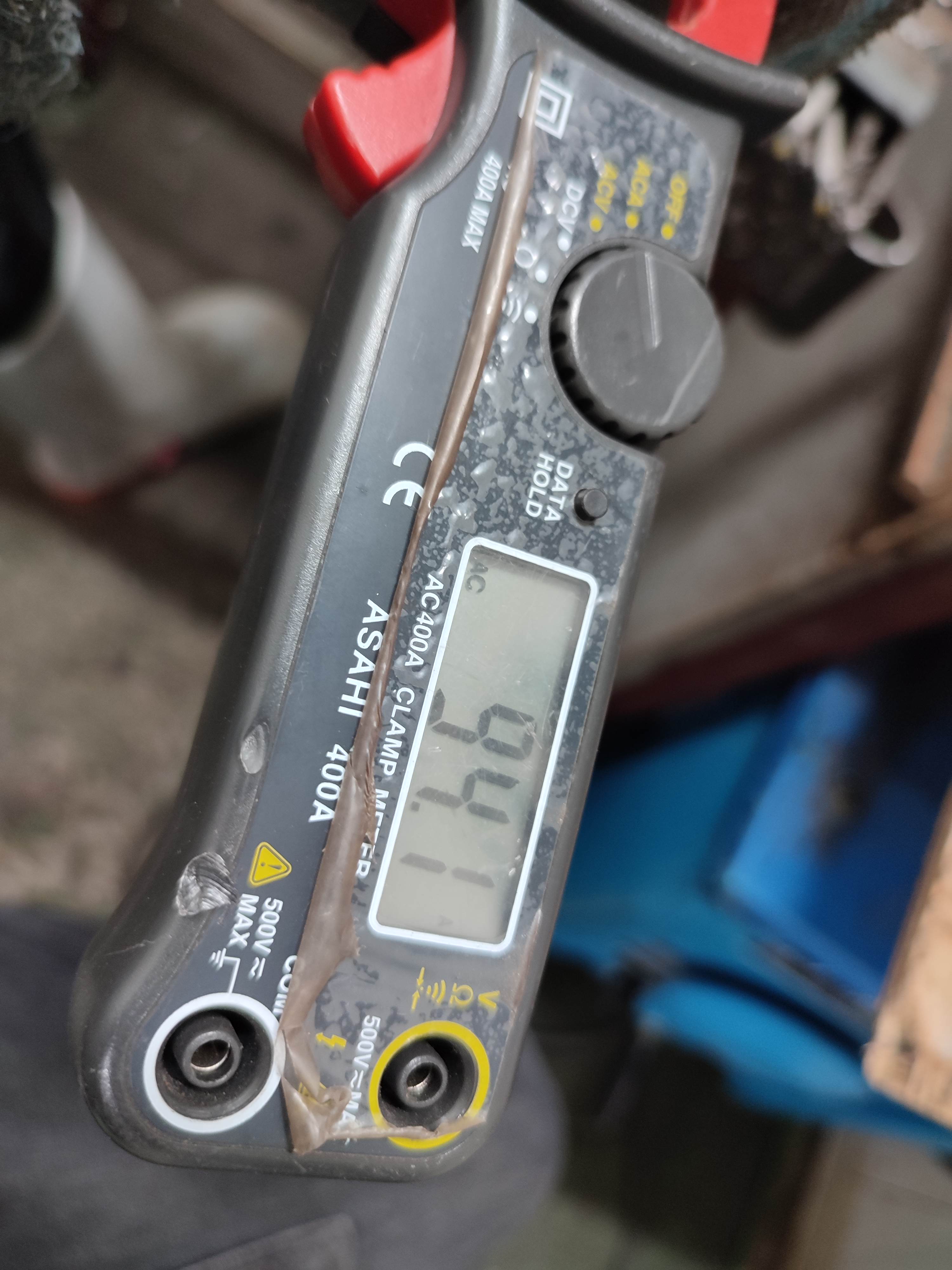

용접 전류 : 110A

용접봉 각도 : 45도

아래보기때와 마찬가지로 용융풀과 개선면의 라인을 기준으로 선을 타는 느낌으로 위빙을 해주시면 되겠습니다.

<초층 용접 - 이면 비드>

용접 전류 : 85~87A

용접봉 각도 : 45도

이면 비드가 충분히 나오지 않은 이유는 다음과 같이 추측됩니다.

1. 정격방지기를 간과한 용접 전류 설정

2. 용접전류가 낮음으로써 루트면이 충분히 녹지 않음

3. 운봉속도를 늦추려고 했지만 차올르는 쇳물로 인해 운봉속도 늦추기 불가

<2차 표면 쌓기>

용접 전류 : 110A

용접봉 각도 : 45도

표면 쌓기는 두줄쌓기로 진행합니다.

위, 아래와 상관 없이 평소 운봉 속도에 비해 조금 더 빨리 운봉을하여야 표면 비드가 높지 않고 적당한 높이로 비드가 쌓이게 됩니다.

<초층 용접 - 이면 비드>

용접 전류 : 93~95A

용접봉 각도 : 90도

6T와 마찬가지로 "정격방지기"가 달린 용접기에서는 전류를 조금 더 올려주는 것이 답인 듯 싶습니다.

초음과 끝부분을 제외한 중간부분에는 키 홀(Key Hole)이 제대로 생기지 않았고 그 이유는 아래와 같이 추측합니다.

1. 시작부의 경우, 아크 안정화를 거치면서 모재온도가 높아져 키 홀 발생에 용이 했을 것

2. 운봉하면서 중간부를 지나가면서 전체적인 모재의 면이 넓어지면서 가열 양 대비 방열 양이 많기에 비교적 키 홀 발생에 치명적

3. 끝단으로 갈수록 중간부를 지나면서 가열된 양과 더불어 모재의 면적이 적어지면서 키 홀 발생이 다시 용이 해졌을 것

위 3개의 이유로 추측이 됩니다.

그렇기에 전류 값을 조금 더 올려주어 안정적으로 키 홀을 발생시키고 관리해주는 것이 답인 것 같습니다.

<1차 살채우기>

용접 전류 : 120A

용접봉 각도 : 90도

높은 전류 값으로 천천히 살을 채워줍니다.

<2차 표면 쌓기>

용접 전류 : 110~112A

용접봉 각도 : 90도

위빙을 하면서 비드를 생성시키고 마지막으로 끝단에서 용접봉을 뗏다가 아크를 발생 시켰다가를 3회정도 반복하여 크리에이터 처리를 해주어 끝단이 움푹 꺼지지 않고 볼록하게 되도록 합니다.

<초층 용접 - 이면 비드>

용접 전류 : 93~95A

용접봉 각도 : 45도

<1차 살채우기>

용접 전류 : 125~126A

용접봉 각도 : 45도

좌,우 지그재그로 운봉하면서 용접물이 확실히 융착될 수 있도록 확실히 머무르며 운봉합니다.

<2차 표면 쌓기>

용접 전류 : 110~112A

용접봉 각도 : 45도

1차 살채우기와 동일하게 지그재그로 확실히 머무르며 운봉을 해주지만 너무 오랜시간 머무르면 쇳물이 용락되거나 비드 높이가 너무 높아질 수 있음에 주의합니다.

<초층 용접 - 이면 비드>

용접 전류 : 93~95A

용접봉 각도 : 45도

이 용접에서는 반영이 안된 사항으로,

수평에서 개인적인 경험으로써의 포인트는 용접봉 각도가 45도로 홀더에 장착된 상태로 용접봉과 모재의 각도가 수직이되도록, 한마디로 용접봉이 땅 기준으로 평행하게 하여 수평 용접을 진행합니다.

쇳물이 루트면을 녹이면서 이면으로 잘 나올 수 있도록 용접봉을 깊숙히 집어넣고,

피복제에서 발생되는 가스로 쇳물이 이면으로 밀려나는 느낌으로 운봉합니다.

<1차 살채우기>

용접 전류 : 120~122A

용접봉 각도 : 45도

살채우기는 2줄채우기로 진행을 합니다.

<2차 표면 쌓기>

용접 전류 : 110~112A

용접봉 각도 : 45도

표면 쌓기 또한 2줄 쌓기로 쌓으며 위에서도 말했다시피 평소보다 빠르게 운봉하여 비드 높이를 낮추는데 포인트를 둡니다.

<초층 용접 - 이면 비드>

용접 전류 : 105~107A

용접봉 각도 : 0도

개인적으로 위보기 자세 용접 시 스패터가 많이 튀고 용락의 위험이 있기에 각반, 앞치마 등 철저히 안전 장구를 장착하고 용접합니다.

표면까지는 쌓기 않았고 이면비드만 쌓아 보았습니다.

용접봉을 0도로 꼽하놓고 용접 시에 용접봉을 최대한 수직으로 세워 발생된 가스가 쇳물을 위로 물어주는 느낌으로 용접을 진행하면 아래와같이 살짝 올라면 이면비드를 가질 수 있습니다.

'용접기능사' 카테고리의 다른 글

| 11_용접기능사 일지_6T,9T (아래보기,수직,수평,) 이면비드 중점 용접 (0) | 2022.09.06 |

|---|---|

| 10_용접기능사 일지_6t(아래보기,수직), 9t(수직,수평) (0) | 2022.09.04 |

| 8_용접기능사 일지_필렛(아래보기,수직,수평-F,V,H) (0) | 2022.08.19 |

| 7_용접기능사 일지_9T수직(V)절단,절곡(밴딩) 테스트/6T,9T 실전모재 가공 (0) | 2022.08.17 |

| 6_용접기능사 일지_6T(아래보기),9T(아래보기,수직,수평) (0) | 2022.08.15 |