"스마트폰으로 보시는 분들은 사진이 많기에 데이터 주의하시기 바랍니다."

2022-08-20 수업의 기록

날이 나날히 더워지는 8월 중순이였습니다.

용접기능사 실기 시험이 얼마 남지 않은 시점에서 [정격방지기]가 장착되어 있는 용접기로만

용접 연습을 진행하였고 무조건 용접만 하지 않고 이면비드가 나오는 양에따라 유동적으로 전류값을

설정하여 용접 상태를 체크해가며 용접하였습니다.

항상 용접에 앞서 모재가공은 필수적인 준비과정입니다.

허나! 그보다도 더욱 중요한 순서로 복장점검 및 안정장구 착용에 있어 철저한 준비 후 작업에 임하도록 합니다.

아래 사진처럼 용접 작업복의 손목 벨크로가 그라인딩 중에 그라인더날에 빨려들어갈 수 있기 때문에

반드시 벨크로를 단단히 고정한 후 작업에 임해도록 합니다.

*물론, 마스크, 보호면, 귀마개 등의 안전 장구 착용을 습관화 합시다.

가공 간 발생한 Burr를 확실히 제거합니다.

그리고 줄질을 해주어 루트면의 평탄도를 맞추어줍니다.

이는 모재 간 들쭉날쭉한 루트면이 아니라 평탄한 루트면으로 균일한 모재 간격이 나올 수 있게 하는 것이 목적으로

제대로된 용접연습 시 필수 가공 조건입니다.

모재의 루트 간격은 2mm로 가공하였습니다.

모재 루트 간격

6T - 2mm

9T - 2mm

가접 전류 : 115A

용접봉 각도 : 90도

모재 간격 : 약 3mm

루트 폭 : 2mm

가접 시 기공이 발생하지 않게 아크 안정을 최우선으로 하며 좌우 루트면, 개선면을 확실히 녹여 용접되도록 합니다.

위 사진처럼 기공이 발생되면 크랙이 발생될 수 있는 확률이 대폭 증가되며

작업 간 수축과 같은 응력으로 인해 가접이 파단될 수 있습니다.

제 경우에는 가접에 기공이 발생되면 다시 용접을하여 아크가 발생하면 일정시간 가접부에 용접을 하여 기공이 부풀어 용락될 수 있도록하여 가접에대한 조치를 취합니다.

물론 루트면이나 개선면에 달라붙은 스패터또한 깡깡이 망치로 다 털고 브러싱까지 해주어 깨끗한 상태를 유지해주어야겠지요.

| <초층 용접 - 이면 비드_1> 용접 전류 : 87A 용접봉 각도 : 90도 모재 간격 : 약 3mm 루트 폭 : 2mm |

<초층 용접 - 이면 비드_2> 용접 전류 : 90A 용접봉 각도 : 90도 모재 간격 : 약 3mm 루트 폭 : 2mm |

아래보기 자세로 6T모재를 용접하다가 키홀이 발생하지 않아 중간에 90A로 조정하였습니다.

이면비드가 가면 갈수록 안나오는 이유는 다음과 같을 것이라고 추측합니다.

1. 첫 시작부 아크 안정을 위해 비교적 오래 아크를 집중하면서 열이 방생하여 충분히 루트면이 녹이며 스타트

2. 운봉하여 이동할수록 열이 퍼지는 면적이 커져 방열되는 열 대비 용접에 발생하는 열이 낮아져 루트면을 충분히 녹이지 못함

3. 끝단으로 이동할수록 면적이 다시 줄어들어 충분한 열로 루트면을 충분히 녹여 이면비드 발생

이때, 그러면 운봉속도를 늦춰 충분히 녹여주며 이동하면 되지 않느냐?

라는 생각을 할 수 있습니다.

저 또한 그런 생각으로 용접을 진행하려 하였지만 차오르는 용접물로 인해 앞으로 진행하지 않으면 안되는 상황이 발생하기 어쩔 수 없이 운봉하였습니다.

결국 이 상황에서 조정할 수 있는 것은 아래 3가지 정도로 좁혀질 수 있을 것 같습니다.

1. 전류 값 상향 조정

2. 루트면 폭 하향 조정

3. 모재 간 간격 상향 조정

지도해주시는 학원 선생님의 의견으로는 시험이 얼마 남지 않았으니 모든 조건은 그대로하되

용접 전류만 조정을 하여 용접해보자. 라는 의견을 주셔서 1번 방법으로 진행해 보았습니다.

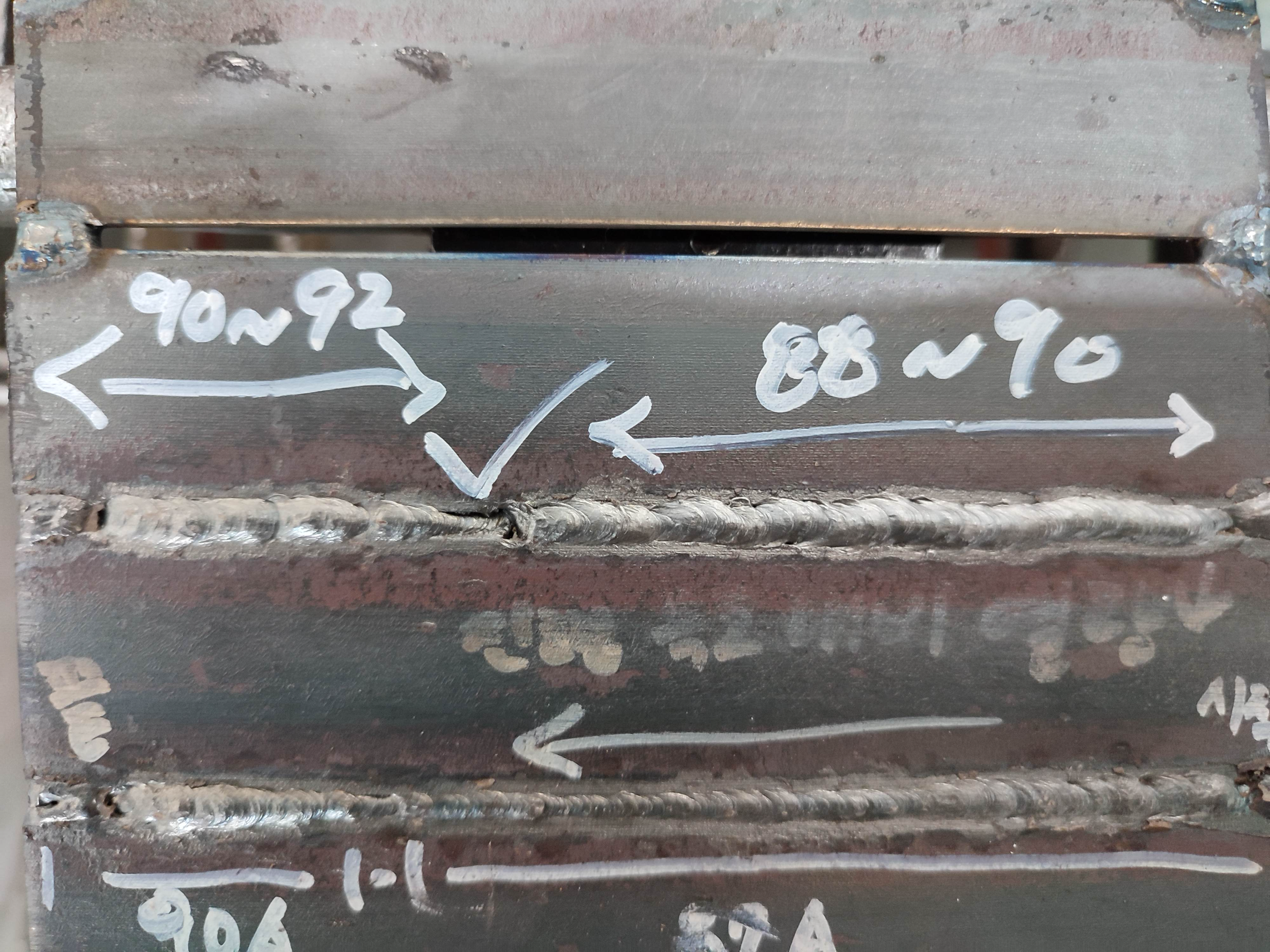

| <초층 용접 - 이면 비드_1> 용접 전류 : 88~90A 용접봉 각도 : 90도 모재 간격 : 약 3mm 루트 폭 : 2mm |

<초층 용접 - 이면 비드_2> 용접 전류 : 90~92A 용접봉 각도 : 90도 모재 간격 : 약 3mm 루트 폭 : 2mm |

확실히 90A 근처 값에서 키홀이 발생하였고 충분한 이면비드 발생이 되는 것을 확인하였습니다.

천천히 용접을 해보았지만 중간중간 실수를하여 이면비드부를 확대하여 보면 운봉 간격이 일정하지 않아 발생한 미세한 구멍이 보입니다.

이는 그라인딩을하면 모공처럼 구멍이 생기는 것을 볼 수 있는데 밴딩을하면 바로 찢어지는 결과로 이어집니다.

집중하여 운봉해야하겠습니다.

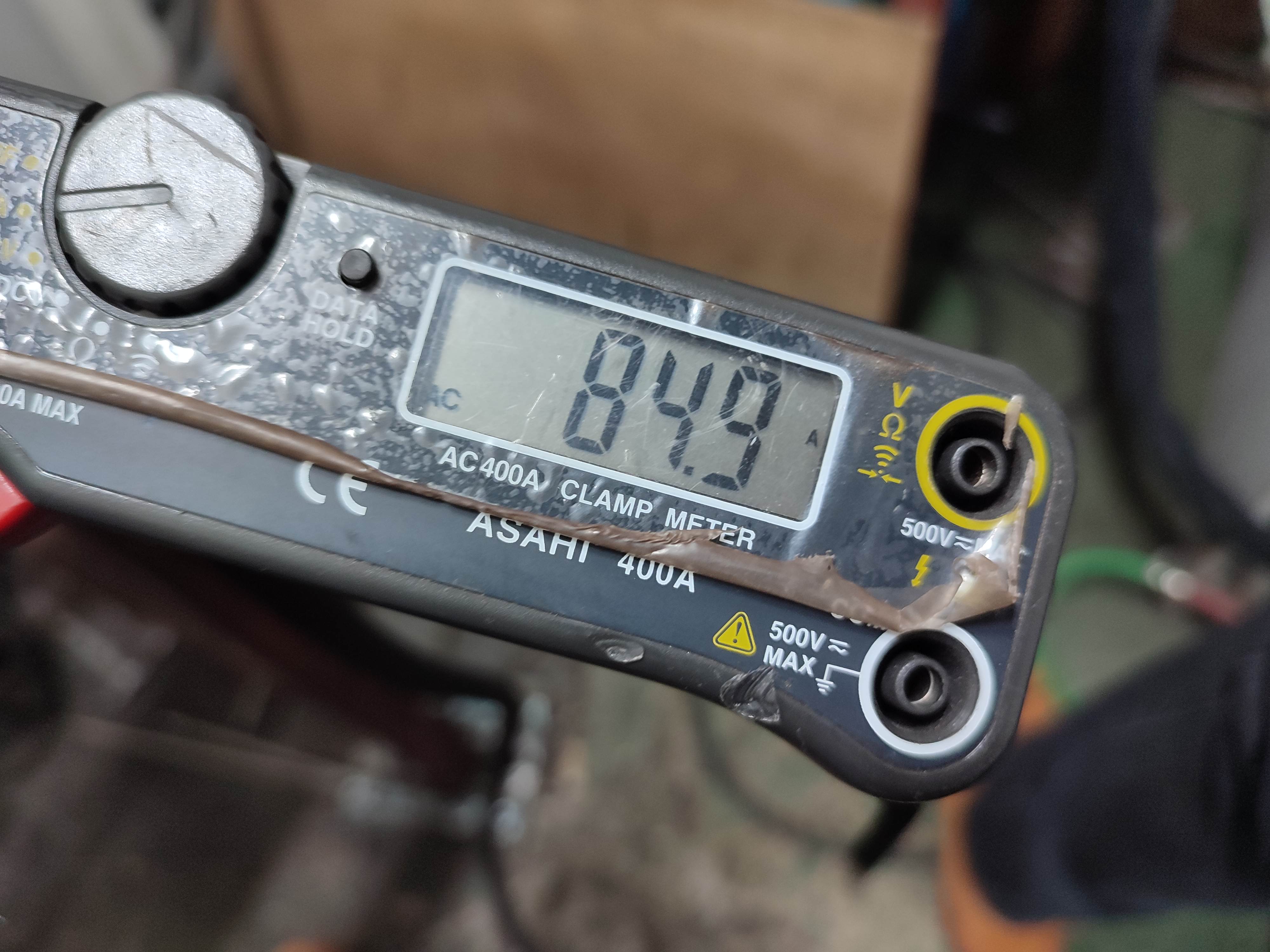

| <초층 용접 - 이면 비드> 용접 전류 : 84~85A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

수직 용접 또한 위에 서술해놓은 결과와 동일한 결과입니다.

정격방지기가 탑재되지 않은 용접기를 사용했을때는 85A도 충분하게 이면비드가 나왔지만

실기 시험이 코 앞인 상황에서 정격방지기가 탑재된 용접기에서는 택도 없는 전류값인가 봅니다.

| <초층 용접 - 이면 비드> 용접 전류 : 86~88A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

사실 이정도의 이면비드량도 마음에는 안들지만 적정선은 88A정도의 전류값이

제 용접 스타일에는 맞는 것 같습니다.

항상 키 홀(Key Hole)이 발생하도록!!

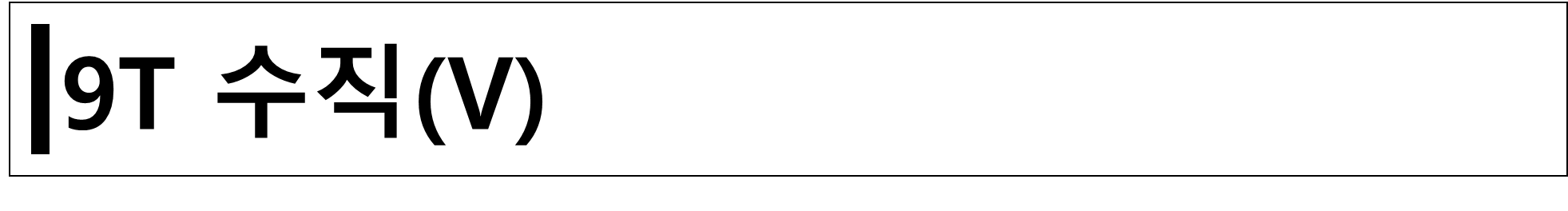

| <초층 용접 - 이면 비드> 용접 전류 : 92~94A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

이면 비드가 나오긴 하였지만 루트면을 녹이며 융화되며 나온 것이아니라 억지로 삐쭉! 튀어나온 느낌입니다.

그렇게되면 그라인딩을 하였을때 빨간 라인처럼 루트면의 라인이 쭉! 보이고 밴딩하면 바로 쪼개지는 것을 볼 수 있으실겁니다.

모재가 쪼개지면 마음도 쪼개집니다.....

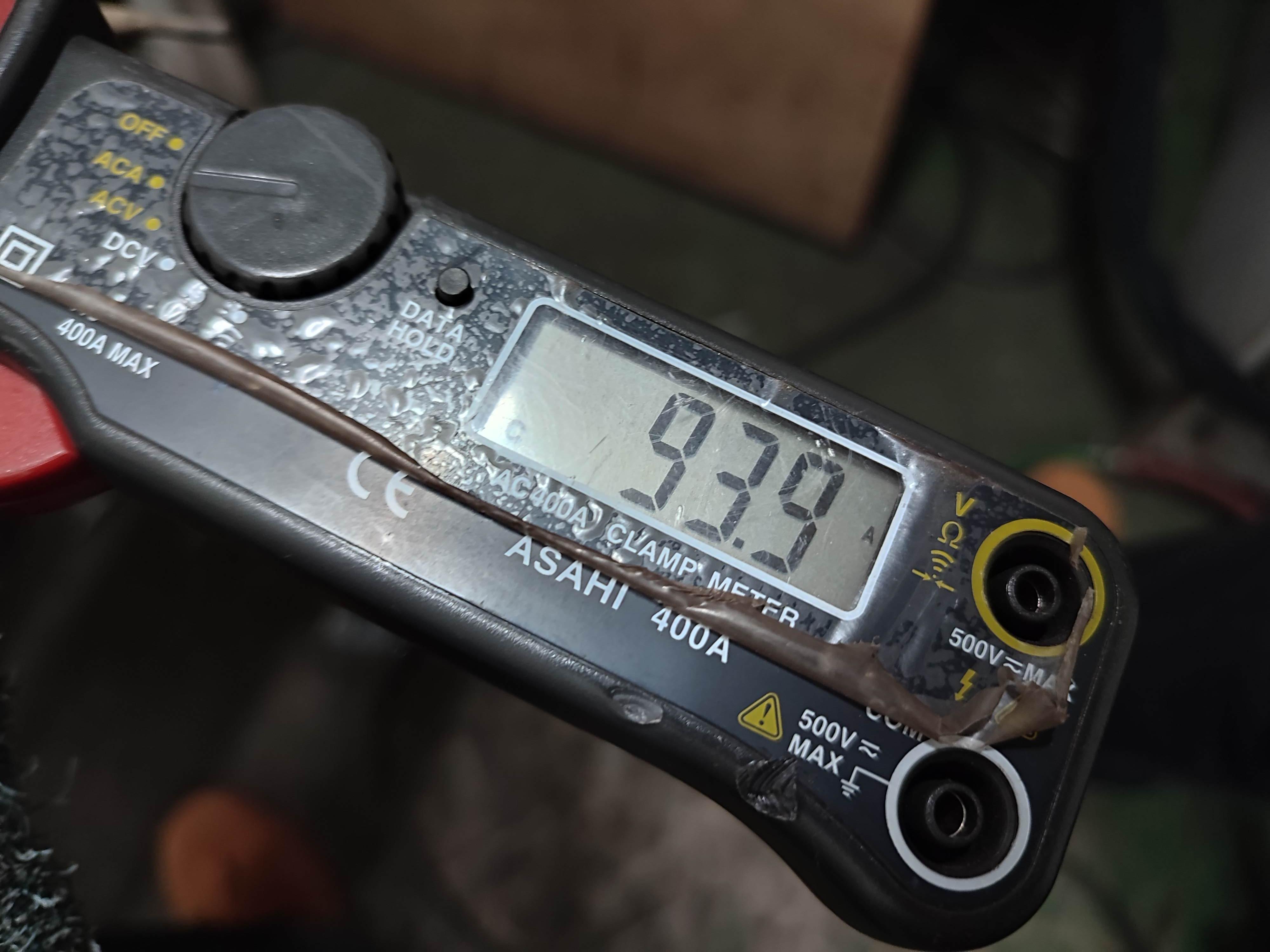

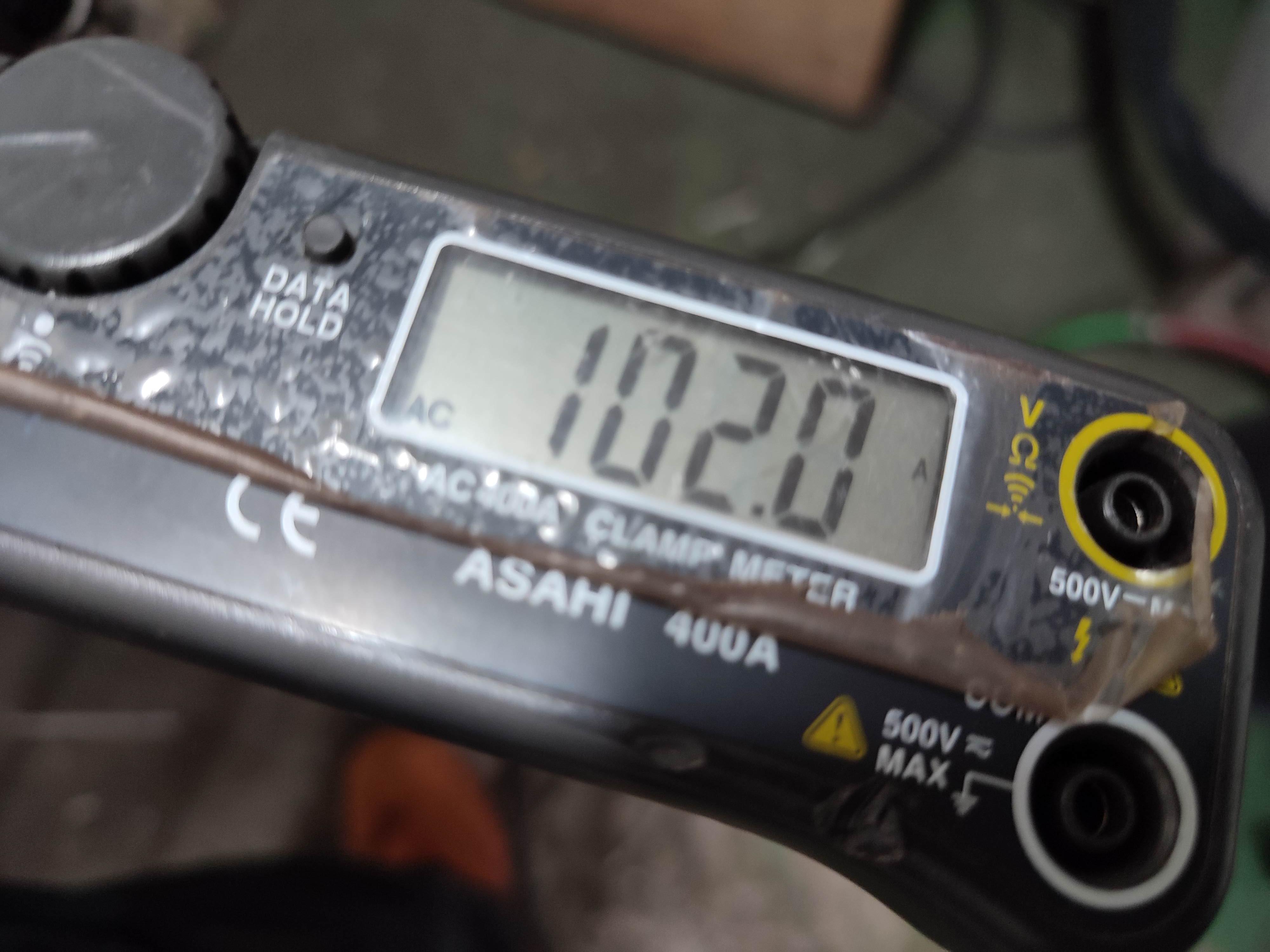

| <초층 용접 - 이면 비드> 용접 전류 : 100~102A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

키홀이 조금 심하게 커졌는데 전류를 조금 낮추면 괜찮을 것 같습니다.

아래보기, 위보기를 제외한 수직, 수평 자세는 홀더에 용접봉을 45도로 꽂아 용접합니다.

| <초층 용접 - 이면 비드> 용접 전류 : 94~96A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

충분치 않은 전류 값으로 위 사례들과 동일하게 중간지점으로 갈수록 이면비드가 나오지 않는 현상이 나옵니다.

| <초층 용접 - 이면 비드> 용접 전류 : 98~100A 용접봉 각도 : 45도 모재 간격 : 약 3mm 루트 폭 : 2mm |

바로 전류 값을 올려주어 용접을 하였고 충분하게 이면비드가 나온 것을 확인하였네요.

시험이 진짜 얼마 안남은 상태에서 작업을 한 내용이라 표면 용접은 진행하지 않았고

이면비드가 최대한 안정적으로 나오는 것을 중점적으로 진행하였습니다.

'용접기능사' 카테고리의 다른 글

| 12_용접기능사 일지_6t,9t (아래보기,수직,수평)- 실기시험 전날 (0) | 2022.09.08 |

|---|---|

| 11_용접기능사 일지_6T,9T (아래보기,수직,수평,) 이면비드 중점 용접 (0) | 2022.09.06 |

| 9_용접기능사 일지_6T,9T (아래보기,수직,수평,위보기-F,V,H,OH) (0) | 2022.08.21 |

| 8_용접기능사 일지_필렛(아래보기,수직,수평-F,V,H) (0) | 2022.08.19 |

| 7_용접기능사 일지_9T수직(V)절단,절곡(밴딩) 테스트/6T,9T 실전모재 가공 (0) | 2022.08.17 |